2025-06-08

содержание

В современном мире, где технологии развиваются с ошеломляющей скоростью, создание качественной формы для комплектующих электротехники и освещения становится основой успешного производства. Форма влияет на эффективность, долговечность и надежность конечного продукта. Каждый этап разработки требует тщательного планирования и внимания к деталям для достижения наивысшего качества. В этой статье мы рассмотрим ключевые аспекты развития форм для электрокомпонентов и дадим практические рекомендации, которые помогут в этом нелегком процессе.

На первом этапе важно провести детальное исследование рынка и потребностей потребителей, чтобы понять, какие именно электротехнические и осветительные компоненты актуальны. Анализ тенденций и инноваций в отрасли способствует созданию актуальных решений. На основе полученной информации необходимо составить план разработки, включающий технические требования и сроки выполнения. Важно учесть материалы, которые будут использованы, а также условия эксплуатации конечного продукта. Планирование экономики проекта также имеет большое значение, поскольку оно определяет бюджет, распределение ресурсов и возможные риски. Важно не только следить за актуальными трендами, но и предугадывать будущее развитие, что поможет вашей Форма для комплектующих электротехники и освещения оставаться в числе лидеров.

На этапе дизайна создается прототип, который затем проверяется и дорабатывается. Дизайн проекта должен быть инновационным и в то же время соответствовать всем техническим параметрам. Процесс конструирования требует применения современной CAD-системы, что обеспечивает точность. Важным аспектом является создание оптимального пути охлаждения формы, чтобы минимизировать время цикла и улучшить конечное качество продукта. При проектировании следует учитывать также эргономику и эксплуатационные характеристики, так как от этого зависит удобство монтажа и поддержка продукта в будущем. Современные формы должны удовлетворять все стандарты безопасности и экологической устойчивости. Имея надежный проект, можно уверенно перейти к производству, при этом не забывая отслеживать все изменения, учитывая отзывы инженеров и специалистов Форма для комплектующих электротехники и освещения.

Материал – основа любой качественной формы для комплектующих. Выбор подходящего зависит от многих факторов, таких как рабочие условия, ожидаемая долговечность и максима?льные нагрузки. Обычно используются высококачественные стали и алюминиевые сплавы, которые обеспечивают прочность и устойчивость к износу. Для специальных условий эксплуатации могут быть применены другие материалы, обладающие высокой температурной стойкостью или устойчивостью к коррозии. Необходимо учитывать и экологические аспекты. Использование экологически безопасных материалов и технологий переработки способствует не только защите окружающей среды, но и повышает репутацию компании как социально-ответственного производителя. Подробное тестирование материала в лабораторных условиях поможет избежать непредвиденных проблем в производстве.

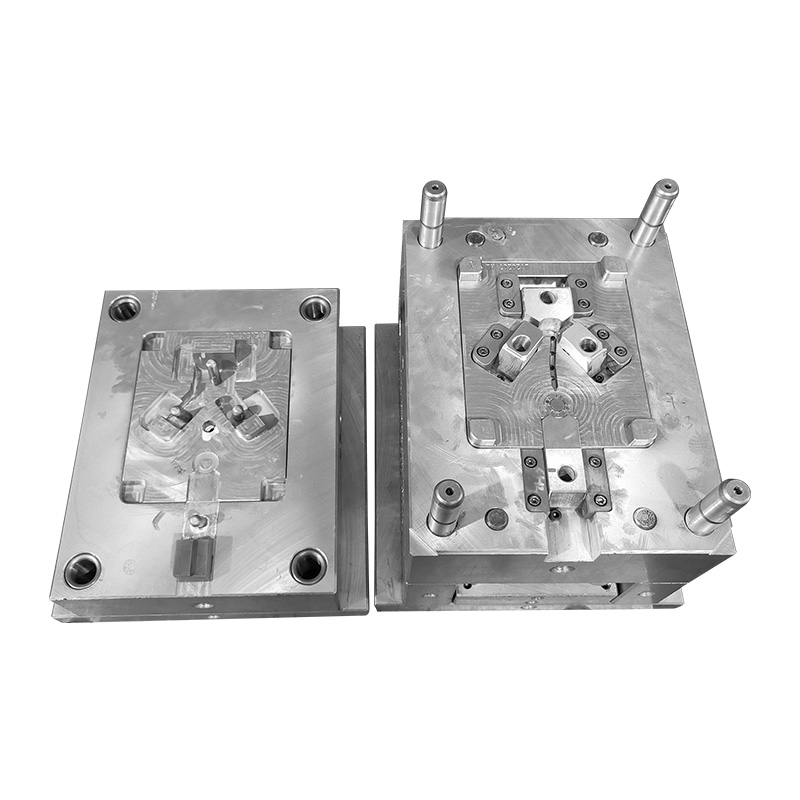

Производство формы включает несколько этапов: обработка материалов, механическая обработка, термообработка и сборка. Каждому этапу необходимо уделять должное внимание для достижения желаемого уровня качества. Автоматизация и передовые технологии, такие как 3D-печать и CNC-обработка, позволяют увеличить точность и скорость изготовления. Одновременно следует поддерживать строгий контроль качества на всех этапах производственного процесса. Ошибки, допущенные на этом этапе, могут привести к серьезным последствиям, включая брак продукции или выход из строя оборудования. Внедрение современных технологий мониторинга и анализа данных способствуют оптимизации производственных процессов и повышению производительности труда.

После завершения производства необходимо провести комплексное тестирование формы. Это включает в себя проверку точности размеров, функциональности, а также устойчивости к различным видам нагрузок. Тестирование позволяет выявить и устранить скрытые дефекты, что снижает риск появления брака в будущем. Важно проводить тестирование в условиях, максимально приближенных к реальным, это поможет обеспечить надежность и долговечность формы. Оптимизация процессов начинается с анализа результатов тестирования и выявления узких мест. Повторное тестирование после внесения изменений помогает убедиться в правильности проведенных корректировок. Регулярный анализ и оптимизация позволяют развивать технологии производства и создавать надежные формы для электротехники.

После выхода формы на производство важно наладить обратную связь с клиентами и конечными пользователями. Это позволяет вовремя реагировать на запросы и улучшать продукт. Анализ отзывов и предложений помогает выявлять новые потребности рынка и развивать новую продукцию. Постоянное обучение персонала и повышение квалификации также способствуют развитию и внедрению новейших технологий производства. Улучшение качества продукции – это непрерывный и цикличный процесс, который требует вовлеченности всех участников производственной цепочки. Стремление к совершенству и внимание к деталям помогают создавать формы для комплектующих электротехники, отвечающие самым высоким стандартам.