Нужна высокоточная пресс-форма для литья пластмасс, сделанная на заказ? В этой статье мы рассмотрим все этапы, от проектирования до производства, а также ключевые факторы, влияющие на стоимость и качество готовой продукции. Узнайте, как выбрать надежного производителя и избежать распространенных ошибок.

Что такое высокоточные пресс-формы для литья пластмасс?

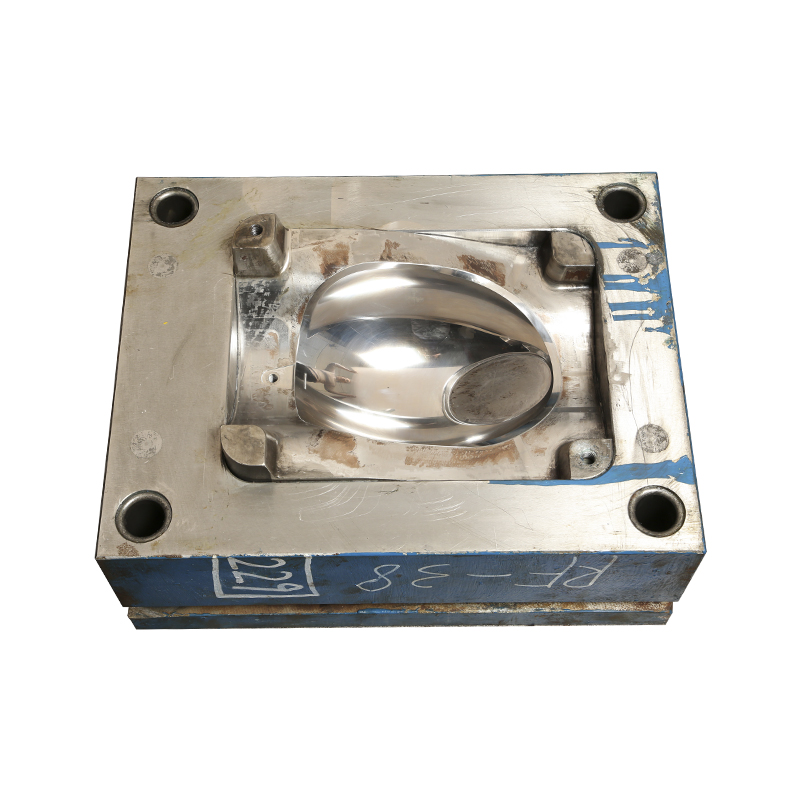

Высокоточная пресс-форма для литья пластмасс, сделанная на заказ – это инструмент, используемый для придания определенной формы расплавленному пластику под давлением. Точность изготовления пресс-формы напрямую влияет на качество и соответствие заданным параметрам готового изделия. Такие пресс-формы востребованы в различных отраслях, включая автомобилестроение, медицину, электронику и производство потребительских товаров.

Этапы разработки и производства пресс-форм

Проектирование

Первый и самый важный этап – проектирование. Инженеры разрабатывают 3D-модель будущей детали и пресс-формы, учитывая требования к точности, материалу, тиражу и другим параметрам. На этом этапе используются специализированные CAD/CAM-системы, такие как Autodesk Moldflow или SolidWorks Plastics.

- Анализ технологичности детали: Определение возможности изготовления детали методом литья под давлением.

- 3D-моделирование: Создание трехмерной модели детали и пресс-формы.

- Моделирование литья: Прогнозирование поведения расплавленного пластика в пресс-форме.

Выбор материала

Выбор материала для высокоточной пресс-формы зависит от типа пластика, тиража и требований к износостойкости. Наиболее распространенные материалы: инструментальные стали (например, P20, H13, S7) и алюминиевые сплавы.

- Инструментальные стали: Обладают высокой прочностью и износостойкостью, подходят для больших тиражей.

- Алюминиевые сплавы: Легкие и обеспечивают хорошую теплопроводность, подходят для прототипирования и небольших тиражей.

Компания Фошань Рунке Плесень Лтд. предлагает широкий выбор материалов для пресс-форм, соответствующих самым высоким требованиям.

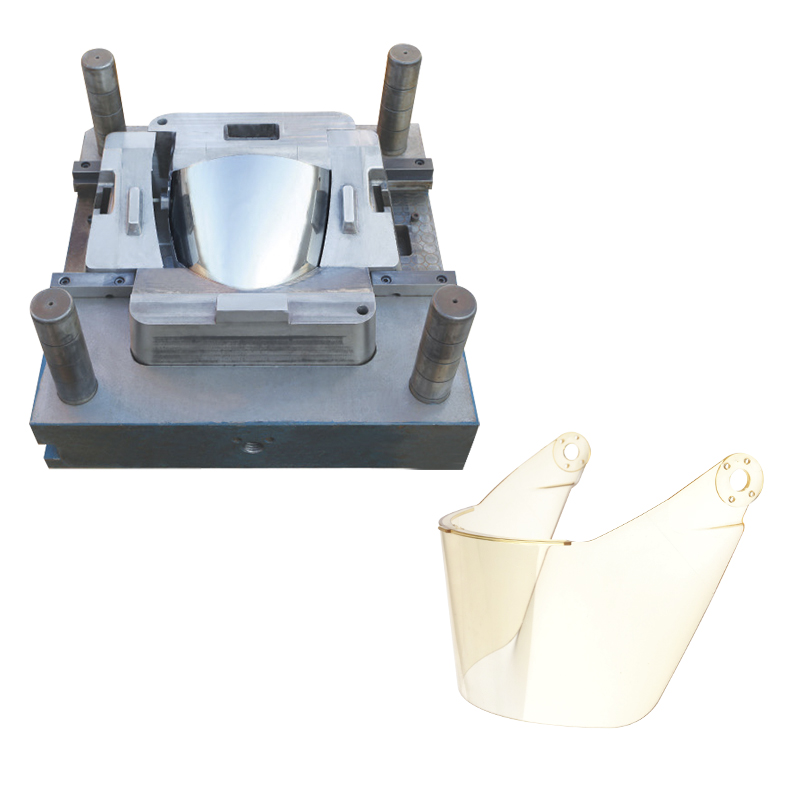

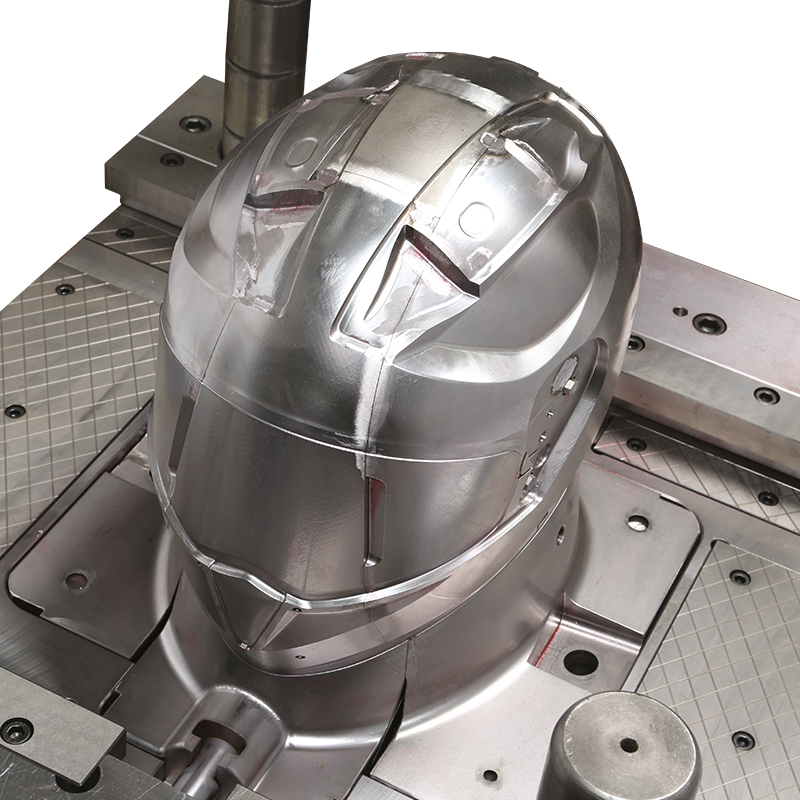

Изготовление

Процесс изготовления высокоточной пресс-формы для литья пластмасс включает несколько этапов:

- Механическая обработка: Фрезерование, токарная обработка, шлифовка.

- Термическая обработка: Закалка, отпуск для повышения твердости и износостойкости.

- Электроэрозионная обработка (EDM): Создание сложных геометрических форм.

- Полировка: Обеспечение гладкой поверхности для оптимального отделения детали.

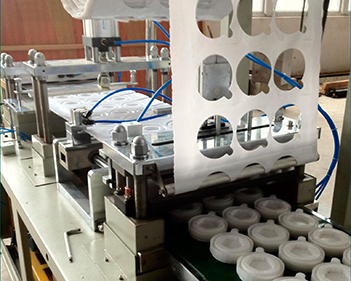

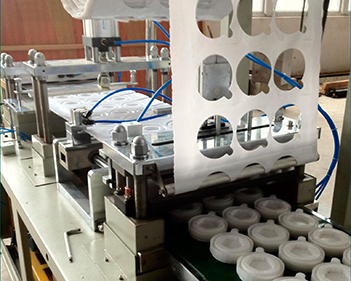

Сборка и тестирование

После изготовления всех компонентов пресс-форма собирается и тестируется на литьевой машине. В процессе тестирования выявляются и устраняются возможные дефекты.

Ключевые факторы, влияющие на стоимость

Стоимость высокоточной пресс-формы, сделанной на заказ, зависит от нескольких факторов:

- Сложность детали: Чем сложнее геометрия детали, тем выше стоимость пресс-формы.

- Материал пресс-формы: Инструментальные стали дороже алюминиевых сплавов.

- Размер пресс-формы: Чем больше размер пресс-формы, тем больше материала и времени требуется на ее изготовление.

- Тираж: Для больших тиражей требуется более прочная и износостойкая пресс-форма.

- Точность: Высокие требования к точности требуют более точного оборудования и квалифицированного персонала.

Как выбрать надежного производителя?

Выбор надежного производителя высокоточных пресс-форм для литья пластмасс – ключевой фактор успеха. Обратите внимание на следующие критерии:

- Опыт и репутация: Узнайте, как долго компания работает на рынке и какие отзывы о ней оставляют клиенты.

- Техническое оснащение: Наличие современного оборудования и программного обеспечения.

- Квалификация персонала: Опыт и квалификация инженеров и технологов.

- Система контроля качества: Наличие системы контроля качества на всех этапах производства.

- Сертификация: Наличие сертификатов соответствия международным стандартам (например, ISO 9001).

Распространенные ошибки при заказе пресс-форм

Чтобы избежать распространенных ошибок при заказе высокоточных пресс-форм для литья пластмасс, необходимо:

- Четко сформулировать требования: Предоставить производителю подробную информацию о требованиях к детали, материалу, тиражу и другим параметрам.

- Провести анализ технологичности детали: Убедиться в возможности изготовления детали методом литья под давлением.

- Выбрать подходящий материал: Учитывать требования к прочности, износостойкости и другим характеристикам.

- Контролировать процесс производства: Регулярно связываться с производителем и следить за ходом работ.

- Провести тестирование: После изготовления пресс-формы провести тестирование и устранить возможные дефекты.

Примеры использования высокоточных пресс-форм

Высокоточные пресс-формы для литья пластмасс широко используются в различных отраслях промышленности. Вот несколько примеров:

- Автомобилестроение: Изготовление деталей салона, кузова, двигателей и других компонентов.

- Медицина: Производство медицинских инструментов, имплантов и расходных материалов.

- Электроника: Изготовление корпусов для электронных устройств, разъемов и других компонентов.

- Производство потребительских товаров: Производство игрушек, посуды, мебели и других товаров.

Тенденции в производстве пресс-форм

В последние годы в производстве высокоточных пресс-форм наблюдаются следующие тенденции:

- Использование аддитивных технологий (3D-печать): Для изготовления прототипов и сложных геометрических форм.

- Автоматизация производства: Использование роботов и автоматизированных систем для повышения производительности и точности.

- Разработка новых материалов: Создание новых материалов с улучшенными характеристиками.

Сравнение материалов для пресс-форм

| Материал | Преимущества | Недостатки | Применение |

| P20 | Хорошая обрабатываемость, доступная цена | Средняя износостойкость | Небольшие и средние тиражи |

| H13 | Высокая прочность, хорошая износостойкость | Более сложная обработка, более высокая цена | Средние и большие тиражи |

| S7 | Очень высокая прочность, отличная износостойкость | Сложная обработка, высокая цена | Большие тиражи, сложные детали |

| Алюминиевые сплавы | Легкий вес, хорошая теплопроводность, легкая обрабатываемость | Низкая прочность, низкая износостойкость | Прототипирование, небольшие тиражи |

При выборе материала обратитесь к специалистам Фошань Рунке Плесень Лтд. для получения консультации.