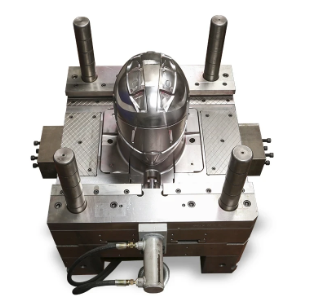

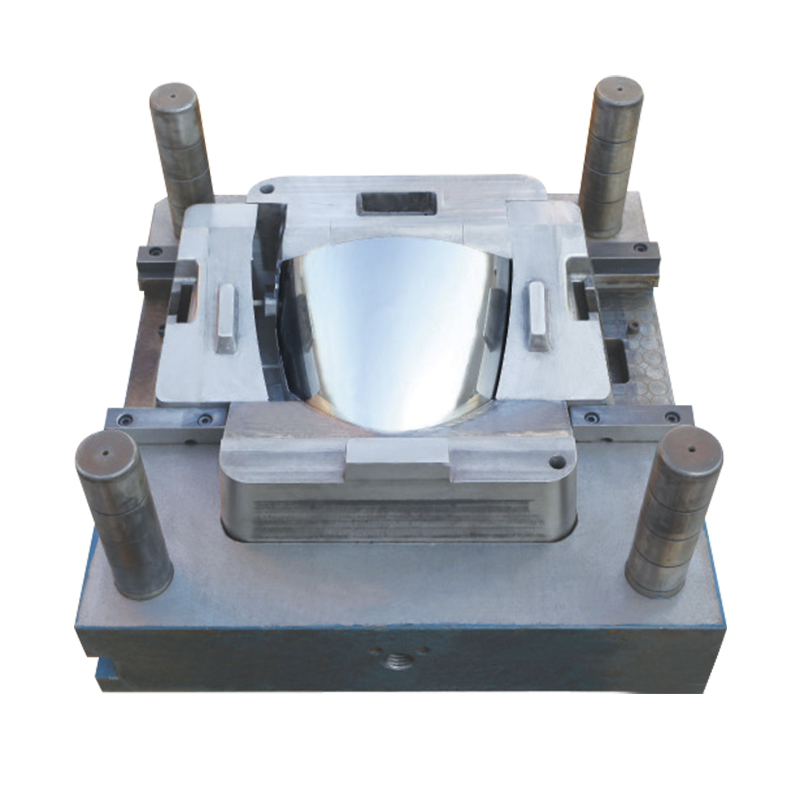

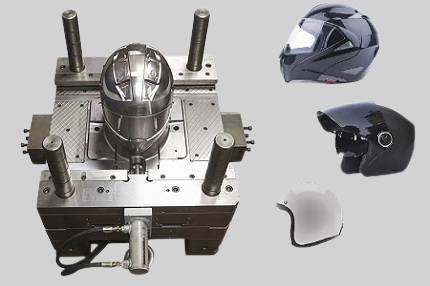

В этой статье мы подробно рассмотрим процесс изготовления формы для изготовления противогаза, начиная с выбора материалов и заканчивая тонкостями проектирования и производства. Вы узнаете о различных типах форм, технологиях их изготовления и факторах, влияющих на качество и долговечность готового изделия. Особое внимание будет уделено современным методам моделирования и прототипирования, а также советам по оптимизации производственного процесса. Что такое форма для изготовления противогаза и зачем она нужна?Форма для изготовления противогаза – это специализированное оборудование, предназначенное для массового производства корпусов и других компонентов противогазов. Качество и точность формы напрямую влияют на надежность и эффективность готового противогаза, обеспечивая плотное прилегание к лицу и защиту органов дыхания. Без качественной формы невозможно обеспечить серийное производство противогазов, отвечающих современным стандартам безопасности.Типы форм для изготовления противогазовСуществует несколько основных типов форм для изготовления противогазов, различающихся по конструкции и способу производства: Литьевые формы: Используются для литья под давлением резиновых и пластиковых компонентов противогаза. Отличаются высокой точностью и производительностью. Пресс-формы: Применяются для формовки резиновых деталей. Более просты в изготовлении, но менее точные, чем литьевые формы. Формы для вакуумной формовки: Используются для производства лицевых частей противогазов из тонких листов пластика.Материалы для изготовления формВыбор материала для изготовления формы – важный фактор, влияющий на ее долговечность и точность. Основные материалы: Инструментальная сталь: Наиболее распространенный материал благодаря высокой прочности и износостойкости. Алюминиевые сплавы: Используются для быстрого прототипирования и производства небольших партий. Специальные сплавы: Применяются в случаях, когда требуется повышенная стойкость к коррозии или высоким температурам.Проектирование формы для противогаза: Ключевые аспектыПроектирование формы для противогаза – сложный процесс, требующий учета множества факторов, включая: Точность размеров: Обеспечение соответствия готового изделия заданным размерам и допускам. Качество поверхности: Минимизация дефектов поверхности для обеспечения герметичности и комфорта при ношении. Простота извлечения: Разработка конструкции, позволяющей легко извлекать готовое изделие из формы. Система охлаждения: Эффективное охлаждение формы для ускорения процесса производства.CAD/CAM системы в проектировании формСовременные CAD/CAM системы играют ключевую роль в проектировании и производстве форм для изготовления противогазов. Они позволяют: Создавать трехмерные модели форм с высокой точностью. Проводить анализ напряжений и деформаций. Автоматизировать процесс изготовления на станках с ЧПУ.Технологии изготовления формСуществует несколько основных технологий изготовления форм для изготовления противогазов: Механическая обработка: Фрезерование, точение, шлифовка на станках с ЧПУ. Электроэрозионная обработка (EDM): Используется для создания сложных контуров и полостей. Аддитивные технологии (3D-печать): Применяются для быстрого прототипирования и производства сложных форм.Контроль качества формКонтроль качества формы для изготовления противогаза – важный этап, гарантирующий ее соответствие требованиям. Основные методы контроля: Измерение размеров: С использованием координатно-измерительных машин (КИМ). Визуальный осмотр: Для выявления дефектов поверхности. Испытания на прочность: Для проверки устойчивости формы к нагрузкам.Оптимизация производственного процессаДля повышения эффективности производства противогазов важно оптимизировать процесс изготовления форм. Это включает в себя: Выбор оптимального материала и технологии изготовления. Сокращение времени цикла производства. Автоматизацию производственных процессов. Регулярное техническое обслуживание форм.Примеры успешного применения современных форм для изготовления противогазовМногие производители противогазов успешно используют современные формы для повышения качества и снижения себестоимости продукции. Например, компания 'Runke-Mold' (https://www.runke-mold.ru) специализируется на производстве высокоточных форм для литья под давлением, включая формы для изготовления противогазов. Их продукция отличается высокой надежностью и долговечностью, что позволяет заказчикам выпускать противогазы, отвечающие самым строгим требованиям.Таблица сравнения материалов для форм для изготовления противогазов Материал Преимущества Недостатки Применение Инструментальная сталь Высокая прочность, износостойкость, долговечность Высокая стоимость, сложность обработки Серийное производство форм для литья под давлением Алюминиевые сплавы Легкость, хорошая теплопроводность, простота обработки Меньшая прочность и износостойкость по сравнению со сталью Быстрое прототипирование, производство небольших партий ЗаключениеФорма для изготовления противогаза – это высокотехнологичное изделие, требующее профессионального подхода к проектированию и производству. Выбор материала, технологии изготовления и контроль качества – ключевые факторы, влияющие на надежность и долговечность формы, а следовательно, и на качество готового противогаза. Использование современных CAD/CAM систем и технологий оптимизации позволяет значительно повысить эффективность производства и снизить себестоимость продукции. Компания 'Runke-Mold' (https://www.runke-mold.ru) – надежный партнер в области производства высокоточных форм для литья под давлением, обеспечивающий высокое качество и надежность продукции.